Réemploi, quelle consommation d'eau ?

03/07/2023

Pouvez-vous présenter Eternity Sytems¹ en quelques mots ?

Eléonore Blondeau : Eternity Systems est une ETI française dont le siège est à Perpignan. Elle existe depuis trente ans, réalise un chiffre d’affaires de 110 millions d’euros, emploie 1 400 salariés sur seize sites industriels de six pays en Europe et en Amérique du Nord. Notre métier est d’être laveur industriel d’emballages réemployables. Nous nous inscrivons dans les objectifs des lois Agec, Égalim, Climat et Résilience, pour contribuer à la réduction de l’usage unique et au développement du réemploi, de la consigne et du vrac. Notre société porte le nom d’Eternity Systems depuis seulement deux ans :  Eternity pour la durée ; Systems car elle s’inscrit dans un écosystème avec des procédés industriels. Elle n’avait avant qu’un numéro de Siret !

Eternity pour la durée ; Systems car elle s’inscrit dans un écosystème avec des procédés industriels. Elle n’avait avant qu’un numéro de Siret !

Comment votre société conçoit-elle la gestion de l’eau dans ses activités de lavage industriel ?

E. B. : Eternity Systems exerce une activité où économie et écologie sont intimement liées, car moins on consomme d’eau, plus on est rentable. Nous n’avons pas attendu la crise actuelle pour optimiser notre performance environnementale. Nous utilisons de l’eau pour laver nos emballages, entretenir notre outil de production, mais en fait un laveur industriel d’emballages consomme moins d’eau que d’énergie.

Sur le plan réglementaire, le rinçage d’emballages alimentaires doit être fait avec de l’eau potable, issue du réseau, et non avec de l’eau retraitée ou réutilisée. En revanche, pour les autres phases de notre activité, prélavage, désinfection et entretien du site, nous retraitons l’eau du rinçage pour la  réutiliser à chaque étape, selon des techniques q de retraitement des eaux. Aujourd’hui, un litre d’eau neuf est réemployé trois cents fois sur le site.

réutiliser à chaque étape, selon des techniques q de retraitement des eaux. Aujourd’hui, un litre d’eau neuf est réemployé trois cents fois sur le site.

Avez-vous des stations d’épuration ?

E. B. : Nos sites, de taille industrielle, sont soumis à la réglementation ICPE (« installations classées pour la protection de l’environnement ») qui nous oblige à retraiter les eaux que nous rejetons ; selon les territoires où nous sommes installés les contraintes réglementaires sont plus ou moins fortes. C’est pour nous un avantage, comme le montre le site de Cestas (Gironde), situé en milieu naturel et donc très contrôlé : nous y avons mis en place une station de retraitement des eaux très performante qui permet au site d’être presque autonome en eau, avec 80 % d’eau réutilisée, 20 % étant l’eau nécessaire au rinçage. Sans la contrainte réglementaire concernant l’eau de rinçage, le site serait totalement autonome.

Quels sont par exemple les moyen de réduire la consommation d’eau et de la réutiliser ?

E. B. : Par exemple le fait de réutiliser l’eau de rinçage dans les bacs de lavage et de prélavage, puis de la retraiter, et de la réutiliser pour l’entretien des sites. Ce sont des systèmes de retraitement développés au cours de nos trente ans d’expérience. C’est un succès à la fois économique et environnemental. Il y a ensuite l’entretien préventif des équipements, qui vise à prévenir les fuites, et le cas échéant à disposer de systèmes de gouttières pour récupérer le maximum d’eau.

E. B. : Par exemple le fait de réutiliser l’eau de rinçage dans les bacs de lavage et de prélavage, puis de la retraiter, et de la réutiliser pour l’entretien des sites. Ce sont des systèmes de retraitement développés au cours de nos trente ans d’expérience. C’est un succès à la fois économique et environnemental. Il y a ensuite l’entretien préventif des équipements, qui vise à prévenir les fuites, et le cas échéant à disposer de systèmes de gouttières pour récupérer le maximum d’eau.

Observez-vous des bénéfices environnementaux dans votre modèle en termes d’énergie, de transport ?

E. B. : En termes d’énergie, nous avons réalisé beaucoup d’innovations au cours des dernières années. Sur nos lignes historiques d’emballage logistique, nous avons remplacé les systèmes de séchage des emballages, qui se faisait par soufflage, par des systèmes de centrifugation développés en interne qui évitent d’utiliser de l’air chaud et recourent à la force de la rotation mécanique. Cela permet d’économiser 40 % d’énergie. Quant au transport, nos sites industriels sont proches de nos clients pour l’emballage logistique : nous avons ainsi des boucles locales et allons vers un maillage plus fin à l’échelle régionale avec nos clients d’emballages primaires.

Conseillez-vous vos clients industriels sur des types ou formes d’emballages plus adaptés au lavage industriel ?

Conseillez-vous vos clients industriels sur des types ou formes d’emballages plus adaptés au lavage industriel ?

E. B. : Nous ne vendons pas d’activités de conseil, mais nous partageons nos expériences, ce qui fonctionne ou non. Notre modèle économique repose sur le volume, aussi nous accompagnons les entreprises dont l’objectif est d’avoir beaucoup de volumes à traiter : sur les cadences de livraison et de récupération, les emballages en amont et en sortie de ligne, le choix du matériau, la forme du contenant (angle droit), les étiquettes, tout ce qui peut freiner le réemploi à grande échelle.

Nécessaire standardisation

Sur quel type d’emballage (primaire, secondaire, tertiaire) conseillez-vous d’agir pour réduire le lavage ?

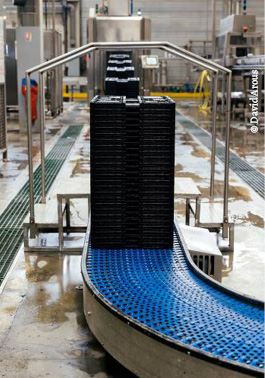

E. B. : Nous travaillons sur les trois. L’emballage qu’on lave à grande échelle est la caisse agroalimentaire IFCO², standardisée au fil des années et qui représente 800 millions d’unités dans le monde. Une caisse a une durée de vie de neuf ans avec en moyenne sept rotations par an, et elle est recyclée à 99 % en fin de vie. Nous allongeons sa durée de vie en la réparant quand elle est cassée ou abîmée.

Comment laver moins et mieux en quantité, en durée de lavage, en périodicité ?

Comment laver moins et mieux en quantité, en durée de lavage, en périodicité ?

E. B. : C’est par la standardisation des emballages que l’on peut laver moins et mieux. Pour avoir des centres industriels optimisés sur le plan environnemental et économique, nous devons disposer, par référence, d’au moins dix millions d’unités d’un même format. On peut alors avoir une usine automatisée totalement optimisée sur le plan de la consommation d’eau et d’énergie, et un coût de revient à l’unité très intéressant.

Quels sont vos objectifs en termes de diminution ?

E. B. : Nous souhaitons cette année réduire notre consommation d’eau de 10 % .

Peut-on laver avec autre chose que de l’eau ? Avez-vous un département recherche sur de nouvelles technologies ?

E. B. : Notre service R&D groupe travaille pour tous nos sites dans le monde. Il y a pour le nettoyage quatre indicateurs dits du cercle de Sinner ou TACT : « température, action mécanique, chimie, temps d’action ». Le métier de laveur industriel est de déterminer le bon protocole en fonction du type d’emballage, ce qu’il a contenu, et les volumes et  cadences qu’il faudra gérer. Les solutions classiques « eau, chaleur, soufflage, détergent » sont très efficaces mais il existe d’autres technologies – les UV, les ultrasons, la cryogénie ou le CO2 – sur lesquelles nous réfléchissons activement pour optimiser encore nos procédés.

cadences qu’il faudra gérer. Les solutions classiques « eau, chaleur, soufflage, détergent » sont très efficaces mais il existe d’autres technologies – les UV, les ultrasons, la cryogénie ou le CO2 – sur lesquelles nous réfléchissons activement pour optimiser encore nos procédés.

Sensibilisez-vous vos salariés, vos clients et autres parties prenantes à la gestion circulaire de l’eau ?

E. B. : Oui, cela fait partir de nos formations classiques. Depuis 2021, nous nous inscrivons dans des consortiums et réseaux professionnels au niveau national, européen et international. Nous faisons ainsi partie du consortium Buddie Pack financé par la Commission européenne pour des solutions de réutilisation durable des emballages en plastique, nous sommes membre de Perifem et du Réseau vrac et réemploi, et impliqués auprès de l’Institut national de l’économie circulaire, entre autres. Nous sommes dans une logique de construction avec la filière réemploi, à la fois avec les acteurs par matériaux (plastique, verre, inox), et par marchés (la grande distribution, la restauration commerciale et collective, l’événementiel…).

Y a-t-il des expériences de bonne gestion de l’eau (préservation, réutilisation) à l’étranger qui pourraient être imitées en France ?

E. B. : Nos sites partagent déjà leurs bonnes pratiques. Nous nous inspirons également des solutions de la Solar Impulse Fondation.

Comment vous inscrivez-vous dans le plan eau du gouvernement ?

Comment vous inscrivez-vous dans le plan eau du gouvernement ?

E. B. : Cela va nous permettre d’accélérer notre démarche d’innovation continue et de dupliquer le système de réemploi de l’eau en place à Cestas sur l’ensemble de nos sites. Nous venons d’obtenir une aide de l’Agence de l’eau pour notre site de Trémorel (Côtes-d’Armor), pour une station de retraitement aussi performante.

Quels défis restent à relever ?

E. B. : La formation des équipes aux enjeux environnementaux, le recrutement aux postes pour lesquels nous avons des offres ouvertes.